为什么陶粒支撑剂依然是未来压裂的首要选择?

目前市场上的支撑剂主要有三个类别:石英砂、覆膜砂和陶粒支撑剂。

不同支撑剂的性能

石英砂是最早应用的压裂支撑剂,成本低但强度也低,根据ISO 或API 标准,仅适用于闭合压力在4000-10000psi的浅井。石英砂在运输及装卸过程中易破碎,并且由于圆球度比较低,易对压裂设备产生磨损,降低设备使用寿命。由于石英砂是受天然矿床的限制,不同地方、不同国家的砂矿质量差异很大。

覆膜砂是在原砂基础上覆上树脂,提升了抗压强度,有限的提高了导流能力,但是在一定温度和压强下却极易粘结并且由于内部石英砂的破碎,很容易引起树脂脱落进而堵塞压裂缝隙,降低导流性能,影响油井的产出。

陶粒支撑剂是以铝矾土为主要原料且经过加工高温烧制而成,其形状均匀、抗压强度能达到30000PSI,导流能力更高,能显著提升油井产量和采收率。

从HSE角度来讲,石英砂中的二氧化硅对环境负面影响较大。覆膜砂生产过程中的树脂污染和压裂过程中对地层造成的二次污染也都不容小觑。相比之下,陶粒支撑剂主要原材料为铝矾土矿石且经过高温烧制,其性能稳定、支撑能力强,在某种程度上有稳定地层的作用,可谓取之自然,用于自然。

从油气产出的、长期效益的角度,客户是如何选择不同的支撑剂的呢?

导流能力高、使用寿命长的支撑剂当然是首选! 那么影响支撑剂导流及寿命的因素主要有哪些呢?

支撑剂的粒径、筛析分布、强度(破碎率)、形状(圆球度、表面光洁度)和耐温等。

万力作为专业的陶粒支撑剂供应商,专注于陶粒的生产、研发、销售二十余年。万力在科研方面不断积累,深入探索各种支撑剂的差别,下面我们以几个指标为例来对比下不同支撑剂的差别。

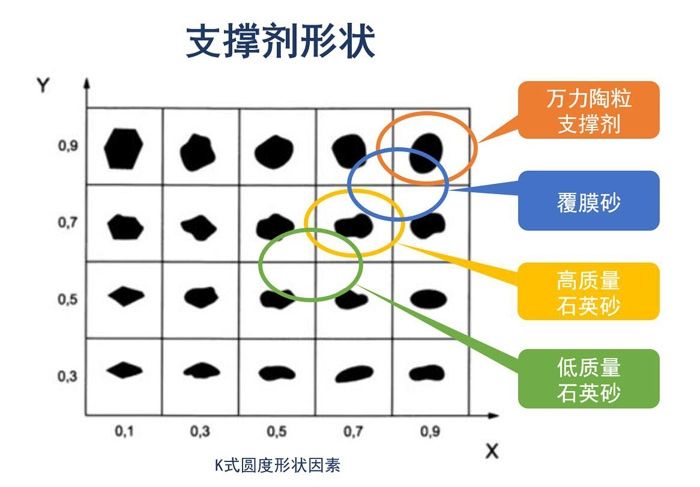

1. 圆球度和表面光洁度

陶粒支撑剂具有更好的圆球度,表面更为光滑,可减少泵送时对压裂设备的磨损。相比之下,石英砂随着压强的增加,其形状及圆球度变化很大,对压裂设备的磨损会比陶粒高四倍,由此造成导流能力下降很快,进而造成油气产出减少。

图1

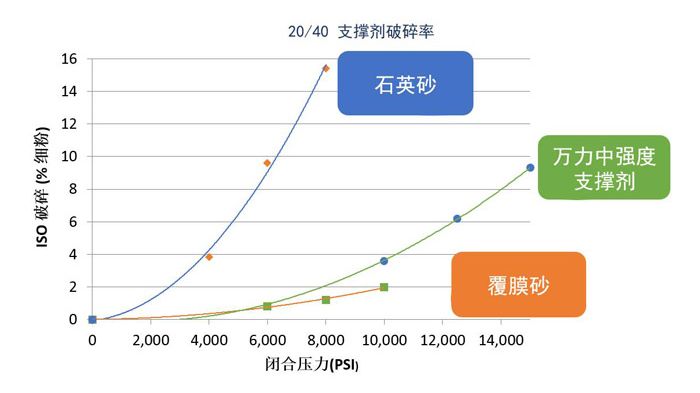

2. 强度(破碎率)

从图2我们可以看出达到一定压强后,石英砂和覆膜砂的破碎率迅速增加,稳定性较差,容易发生坍塌。

图2

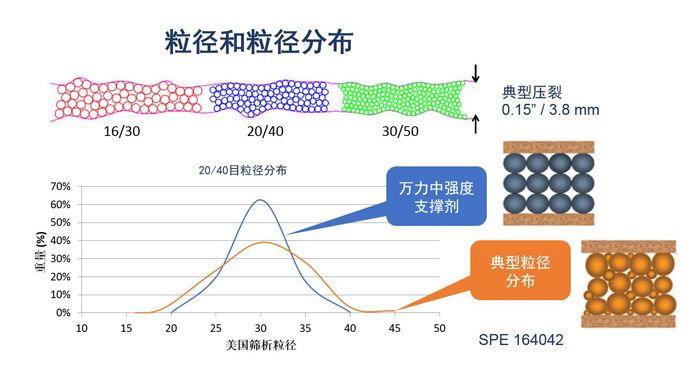

3. 筛析分布

陶粒在人工烧结过程中,可以严格控制筛析分布,且粒径分布更为集中,增加了导流性能。

图3

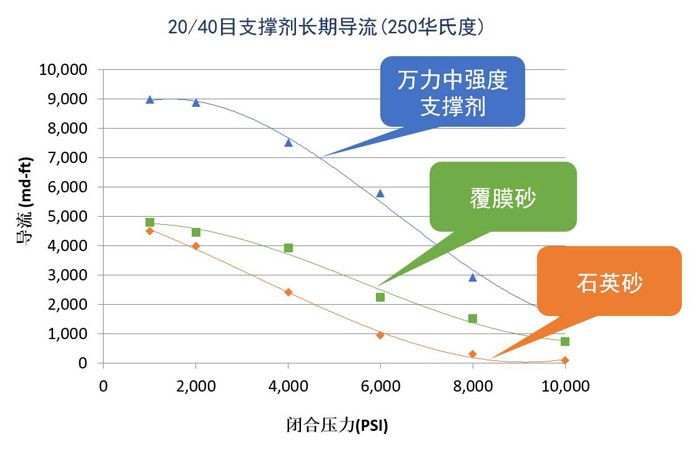

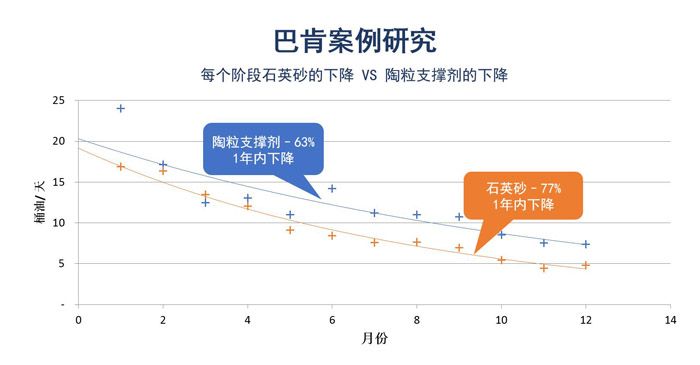

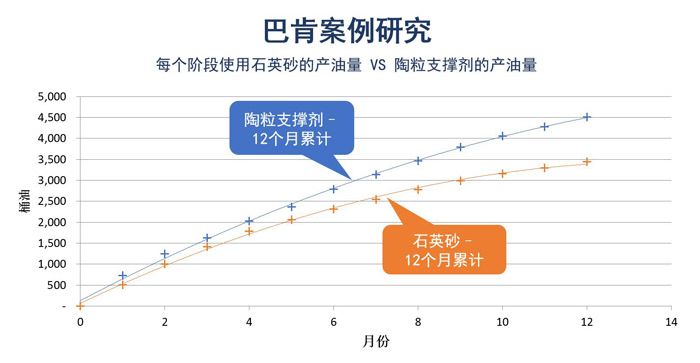

同样粒径的三种不同支撑剂的导流数据如图4,从中我们不难看出陶粒的导流性能要远远优于石英砂和覆膜砂。使用陶粒进行压裂,其油井的产出也要远远好于石英砂。(见图5和图6)所以,从长期成本来和长期效益来看,陶粒的成本最低,是最理想的压裂支撑剂。只是在目前市场条件下,开采者为了压缩成本,不得不选择价格最低的石英砂作为支撑剂。市场回转或者支撑剂价格、性能有新突破的时候,相信在支撑剂的选择上大家会做出最理性的选择。

图4

图5

图6

成本、成本还是成本

从2014年下半年开始油价一路猛跌,从120美元/桶跌至28美元/桶,现在的油气开采的动力就是油气的价格,在压裂环节,施工者选取支撑剂及其它设备、产品时,考虑的是成本、成本还是成本。如何在现行油价低迷的情况下生存,是整个行业都非常关心的问题。

作为陶粒支撑剂的生产商,我们当然知道市场中很多的压裂活动都由陶粒支撑剂或覆膜砂转向成本更低的石英砂,陶粒行业面临着前所未有的危机,但是危机也是机遇,如何在危机中求生存、求突破和变革是陶粒生产企业的当务之急。

万力替代型陶粒:(可以替代石英砂)

万力公司从目前的客户需求出发,加大科研力度,大胆使用新材料,经过数以千次的配方改进和工艺变更,终于成功研发出超低成本的陶粒支撑剂,性能远远优于石英砂,价格却可以PK石英砂。相信此产品会赢得更多的陶粒支撑剂客户。谁会不乐意花和石英砂几乎一样的价格去购买性能更为卓越的陶粒支撑剂呢?物竞天择,适者生存。谁能在这样恶劣的市场情况下生存并且革新,谁才有资格笑到最后。

除了考虑到让客户从成本上节约,万力通过和不同客户的交流,也坚定了超高强度陶粒和功能性陶粒等新产品开发的方向。

超高强度陶粒:

未来在深海压裂过程中,将会使用更多使用超高强度的陶粒,由于深海压裂对陶粒支撑剂强度、表面光洁度和圆球度的要求都很苛刻,相对于过去15000PSI的高强陶粒产品,万力在陶粒支撑剂配方上面进行改进,采用三氧化二铝含量更高的铝矾土和高岭土等作为原材料,改进原材料配比和烧结工艺,使得产品强度能达到30000PSI,导流性能更加优良,相对导流价格更低。

功能性陶粒:

自悬浮陶粒支撑剂:以特殊高分子对常规陶粒进行覆膜(环保可降解)处理,吸水后自身比重降低,改变水中成分,使其在携砂液中有一定悬浮性能。悬浮陶粒在清水中以比较均匀形式存在,在压裂过程及地层下有更好的流动性,不会产生局部堆积而导致砂堵现象。同时,自悬浮陶粒施工简单,缩短了压裂时间和压裂成本。目前万力在自悬浮陶粒支撑剂方面的研发已有显著效果,改良后可以立即进行商业化生产。

吸附陶粒:

万力研发的吸附性陶粒其内部孔隙占整个体积的20%-25%,体积密度更低,吸附量(吸附化学品)可达到15%左右,能承受7500PSI以内的闭合压力。吸附性陶粒在吸附化学品后进行烘干,然后和陶粒支撑剂按一定比例混合,被泵入井下填充压裂缝隙。吸附入支撑剂中的化学品能在压裂过程中,逐步释放,防止油井堵塞,延长油井使用寿命,降低化学品二次添加的操作成本。此产品有不同的粒径和形状, 目前万力已经在小批量生产,可以满足客户的特殊需求。

一直以来,客户都希望有密度接近于水(密度很低)的支撑剂的出现,以减少压裂液的使用、降低成本且更为环保。虽然目前尚没有突破性的进展,但是万力也一直在努力。

新产品的研发虽然路途遥远、过程艰辛,但我们一直在努力,从不轻易放弃。相信万力很快可以为全球压裂市场增添新的支撑剂产品,为客户提供更多压裂支撑剂产品的选择。肩负为石油产业服务的神圣使命,万力与中国石油产业、世界石油产业一起成长。